设备安装部署

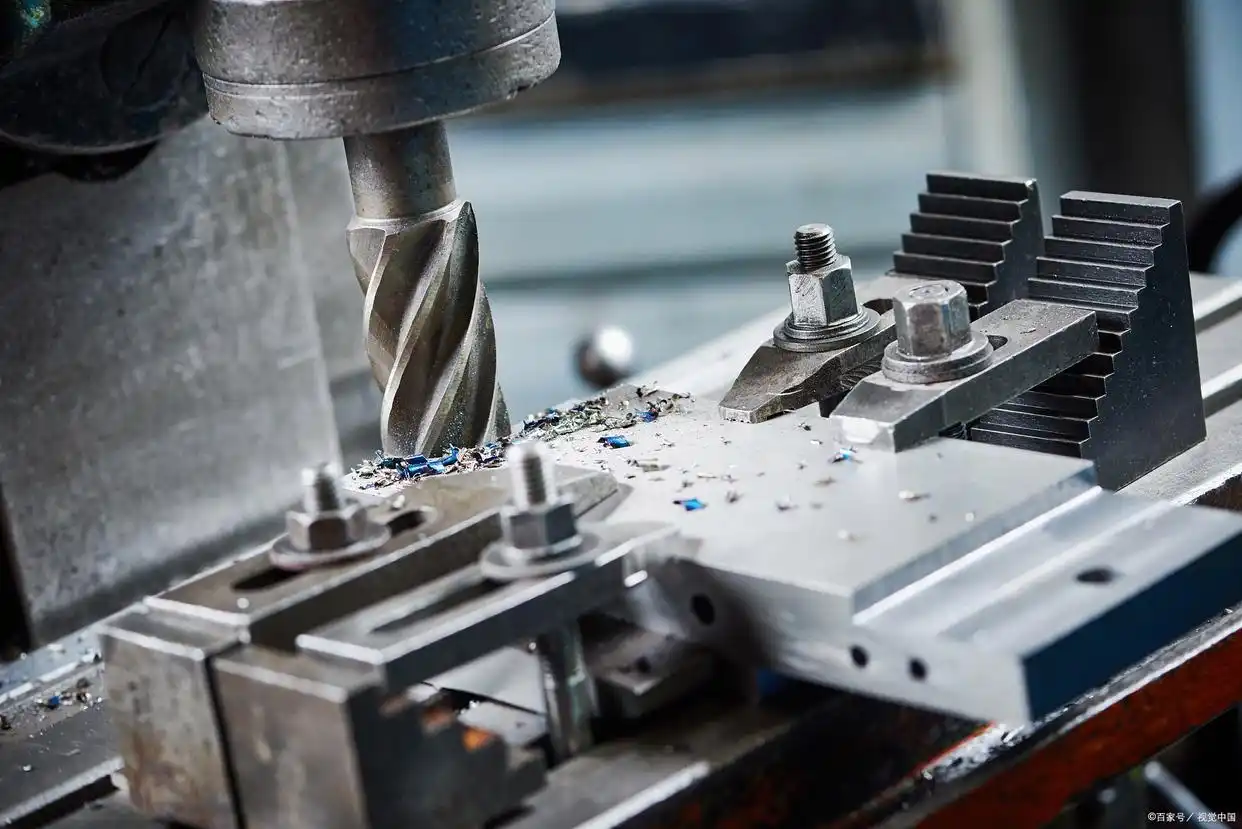

这一阶段主要完成ABB码垛机器人机体与控制柜的就位安装,以及电缆连接与安全检验。在工程师指导下,参与叉车或吊车进行设备上架,对基座进行平整度测量,并对动力、电缆与信号线进行布线整理与标记。

重要内容

- 协助完成机器人本体吊装与精度对位:在工程师的指导下,协助使用叉车完成机器人本体的摆放与固定,并使用水平仪与卷尺反复测量基座,控制安装误差在标准范围内(0.5mm/m以内),确保设备稳定。

- 核对控制柜供电参数与接线标准:根据电气接线图,逐一确认控制柜接入电源电压是否为380V±10%,使用万用表测试接地电阻小于4Ω,并对接线端子进行拧紧与标签确认。

- 协助执行安装后初次电气检查:参与整套系统的电气安全检查,重点排查空接头、裸露铜线、端子松动等隐患,确保系统安全上电。

系统初始化

首次上电后,将示教器语言切换为中文,并通过U盘或内部存储备份系统程序与参数。执行语言设置、文件备份、版本命名,以及整理操作日志。这一步目的在于确保系统配置完整、安全,并便于后续恢复。

重要内容

- 完成示教器语言环境的切换操作:首次通电后,按照工程师指导,在控制面板中将默认英文语言切换为中文,并学习了基础的菜单路径和操作命令,提升操作熟练度。

- 协助进行项目文件初次备份:使用U盘将机器人系统初始配置(*.sys文件)与设备参数导出,并为备份文件命名统一格式,确保数据在后续调试前完整保存。

- 进行USB与U盘格式匹配测试:使用FAT32格式化U盘进行兼容性测试,确保所有机器人示教器都能正确识别备份设备并读写文件。

运动校准

这一步是在更换电池、系统报警或断电后,对机器人六个关节进行转数计数器归零校准,误差需控制在±0.1°内。我协助手动归零、参数录入、误差记录和报告归档,确保关节运动精准。

重要内容

- 熟练使用校准路径操作指令:通过路径控制面板 > 校准 > 校准参数进入设置界面,逐项理解校准过程所涉及的参数内容,并参与输入初始值。

- 记录机械位移前后角度偏差值:在每一轴归零完成后,我手动记录前后角度的变化值,并形成表格比对,确保误差控制在±0.1°以内。

外围配置

此环节涵盖I/O信号与外围设备连接、工具TCP点校准、载荷识别等。我参与DSQC652通信板端口映射、电缆连接、安全信号测试、TCP四点法测量和loadIdentify命令校验载荷。此配置确保机器人与抓手、PLC、传感器等设备之间协作准确无误。

重要内容

- 连接并标注I/O输入输出端口号:在电气工程师指导下完成DSQC652通讯板的I/O端口连接工作,并使用标签纸标明每组信号的用途与地址。

- 校验信号线与机器人动作响应关系:通过示教器执行I/O测试,操作输入按钮并观察输出指示灯的动作,确认信号映射是否准确并及时反馈异常。

- 参与PROFIBUS通信协议设置:在机器人与PLC连接调试过程中,我学习并记录了PROFIBUS地址分配、波特率设置及总线状态检查的操作流程。

坐标系标定

使用三点法建立工件坐标系(X1/X2/Y1),设置纸箱长宽高变量(nBoxL/W/H),并执行多次重复定位测试。协助输入数据、验证定位偏差、记录误差并形成标准操作文档,为精准码垛提供坐标依据。

重要内容

- 辅助设置工件坐标系原点:在工程师指导下,建立WOBJ1工件坐标系,采用三点法设置X1/X2/Y1坐标点,确保坐标系统位置符合实际物料摆放位置。

- 记录坐标姿态角度偏差数值:检测坐标系的偏差情况,记录各轴的旋转角度,并反馈给技术组,用于后续偏差修正。

- 协助输入纸箱尺寸参数变量:根据实测纸箱尺寸按毫米准确输入,在控制面板中设置nBoxL、nBoxW、nBoxH参数,确保系统按照正确尺寸码垛。

- 执行重复定位精度验证测试:在编程测试环节,多次执行同一坐标移动动作,记录重复定位的偏差情况,帮助工程师评估系统稳定性。

程序调试

通过手动模式调试RAPID程序,调整抓取点(如pPick1/pPick2)位置、箱子数量参数(nCount),并进行低速动作测试(≤250 mm/s)以及异常记录。测试各动作稳定性,提出路径优化建议,并对程序版本进行命名与备份。

重要内容

- 参与抓取点pPick1/pPick2的位置设置:使用示教器调整机器人的抓取位置坐标,通过反复试抓和程序测试将XYZ偏移误差控制在±1mm以内。

- 辅助调节码垛总数量变量nCount数值:根据客户需求,在程序中修改nCount数组项目值,确保每个垛的纸箱数量符合设定的生产标准。

- 执行调试模式下的动作测试操作:在手动调试阶段,将速度设定为250mm/s以下,并操作使能开关,模拟机器人逐步动作,观察抓放动作逻辑。

- 协助优化动作路径与顺序逻辑:依据运行结果,提出优化建议,如调整抓取顺序或间歇停顿路径,以提升码垛效率和稳定性。

自动运行

程序确认后切换至自动模式(控制柜第4挡),以50%以下速度运行完整码垛流程。监控系统运行状态、中断恢复操作(PP移至Main)、统计运行效率数据。

重要内容

- 监控初始运行状态与异常报警:在自动运行阶段,全程观察指示灯与示教器显示,发现报警立即按流程暂停系统,并记录报警代码与动作状态。

- 模拟中断恢复操作流程:测试系统暂停后,执行"PP移至Main"操作,重新输入nCount值验证系统恢复能力,确保数据正确重新执行。

- 统计自动运行的码垛效率数据:记录每个垛的完成时间、每层堆叠时间与纸箱计数表现,并生成效率统计表,帮助评估系统生产性能。

- 整理自动运行测试记录文档:完成多轮运行后,我将测试数据、报警记录、恢复操作情况等整理为运行报告,便于项目汇报与验收。

验收维护

在项目验收阶段,参与精度测量、响应测试、编制维护计划(定期校准与备份)、整理操作手册草稿,并归档验收资料包提交项目组。

重要内容

- 整理维护操作手册草稿:结合验收与测试经验,编写了一份初步维护手册草稿,覆盖校准流程、电气检查和常见故障处理步骤。

- 参与项目验收与精度测试:协助完成机器人重复定位精度、码垛精度等关键指标的测试,确保符合客户验收标准。

- 建立定期维护计划:制定机器人定期校准、备份和清洁保养的时间表,确保设备长期稳定运行。

- 整理项目资料包:归档项目过程中的所有技术文档、测试报告、程序文件等,便于后续维护和技术支持。